よくあるご質問

よくいただくご質問に

お答えします

エンドミルの摩耗は、適切な加工条件の不適合、工具材質と被削材の不一致、切りくずの排出不良などが原因で発生します。解決方法は、切削速度を上げる、切り込み量や送り量を減らす、振れ精度の高いホルダを使用する、工具の突き出しを短くする、剛性の高い工具を選ぶなどの方法があります。

エンドミル加工におけるビビりの原因は「たわみ」です。たわみにより振動が発生し、結果としてビビリが発生します。 切削抵抗の低いラフィングエンドミルを使用することが解決策の一つです。

エンドミルはホルダーに固定された片持ち工具であるため、切削抵抗によるたわみや工具の剛性不足によって発生します。対策としては、突き出し量を短くする、剛性の高いエンドミル(例:4枚刃)を選ぶ、送り量や切り込み量を調整するなどの方法があります。

高剛性の工具を使用し、工具の突き出し長を短くして、切込み量や送り速度を調整し、ワークの固定と切削パスの改善、切削抵抗を減らす。

工具の突き出し量を極力少なくし、焼ばめホルダのような保持剛性と振れ精度の高い保持具を用いる。切削速度と送り速度を高める一方、切り込み量を少なくする高速ミーリングを採用します。

原因は刃の剛性不足、不適切な切削条件(切削量、切削速度など)、加工時の振動、切りくずの噛み込み、加工面の初期接触時の衝撃などです。対策として、適切な仕様の工具を選ぶ、加工条件を見直す、切削液を適切に使う、加工時の接触方法を工夫するなどが挙げられます。

加工条件、被削材の材質、工具形状、切りくずの排出など多くの要因に影響されます。寿命を延ばすためのポイントは、適切な切削条件(速度、送り量など)を設定する。切りくずがスムーズに排出されるように、切削油や切りくずの形状を調整する。ビビリ(振動)が発生しないように、工具の選定や加工方法を見直す。

仕上げ加工用逃げ面摩耗幅0.1mm以上、粗加工用逃げ面摩耗幅0.3mm以上が寿命の目安とされています。加工中の加工面の精度が悪化し、切りくずが細かくちぎれたり、工具に絡まったり、異音が発生する。

エンドミルで直接に形状を彫り込む加工方法です。特に、焼入れ鋼や超硬材料といった硬度が高い材料の加工に用いられ、従来は難しかった複雑な金型形状も高精度に仕上げることが可能です。放電加工後の磨きの2次加工ががなくなり、工程短縮に繋がります。

加工時にはZ方向の切り込み量を少なく、 段階的に切り下げて加工し、ビビリを抑制します。切削抵抗と熱影響を低減する工具軌跡(円弧状など)を採用する。切りくずの排出と加工安定を考えて、溝幅よりも小径の多刃の強ネジレエンドミルを使用する。

納品までの流れ

01:ヒアリング

お客様の「こんな工具がほしい」を丁寧にヒアリング。

仕様・用途・現場の課題など、細かくお聞きします。

問題点の本質に向き合い、最適な提案の基盤を築きます。

02:ご提案・お打合せ

聞き取った内容をもとに初期提案をご提示。

形状・材質・加工方法など、技術的観点も含めて議論。

納得がいくまで、お客様としっかり打ち合わせ。

03:ご提案とお見積り

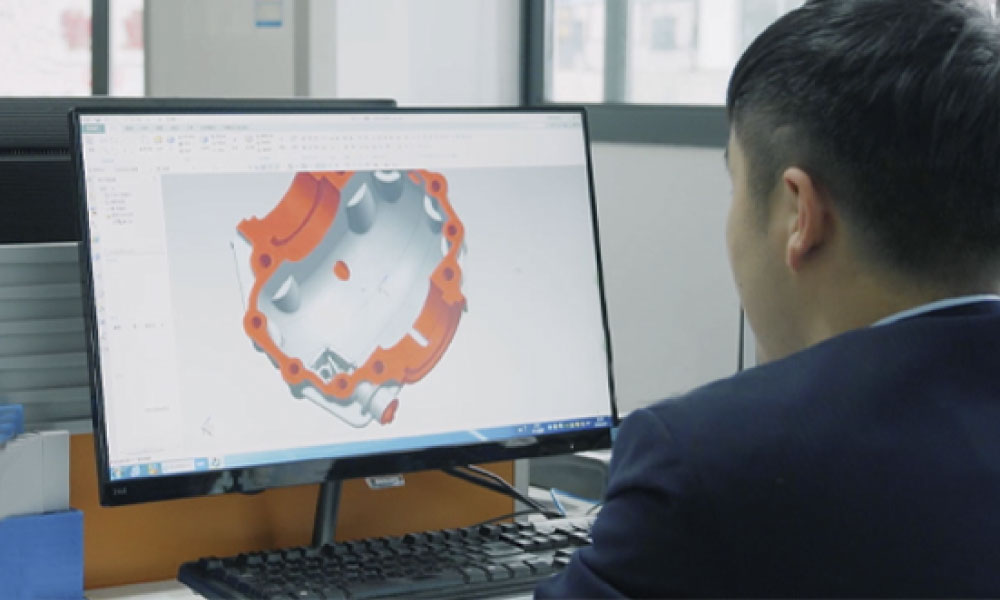

提案内容を図面や仕様書に落とし込み、お見積もりをご提示。

コストと価値のバランスを明示。

ご検討に必要な要素をすべてクリアにお伝えします。

04:お取引条件の確認

納期、支払条件、加工ロットなど契約条件を確定。

双方の認識ズレを防ぎ、安心のスタートラインを設定。

納期や仕様の再確認で「思っていたのと違う」を防止。

05:正式図面の承認(特注品)

特注の場合は、正式な図面をご提示し最終確認。

お客様の承認を得たうえで、製造手配を確定。

設計 → 製造への動線を一本化し、齟齬を防ぎます。

06:出荷・納品

高精度な検品を経て、製品を出荷。

納品先まで確実にお届け。

お客様の現場で、安心して使える品質をお約束します。